/ 智能涂布

新能源行业历经2023年过山车式的周期调整,可预见2024年将会迎来深度洗牌,加速低端产能的退出。而淘汰落后产线、发展高端产能不是简单地堆叠功能、增加检测点,信息化、自动化和智能化三管齐下才能撬动优质产能。

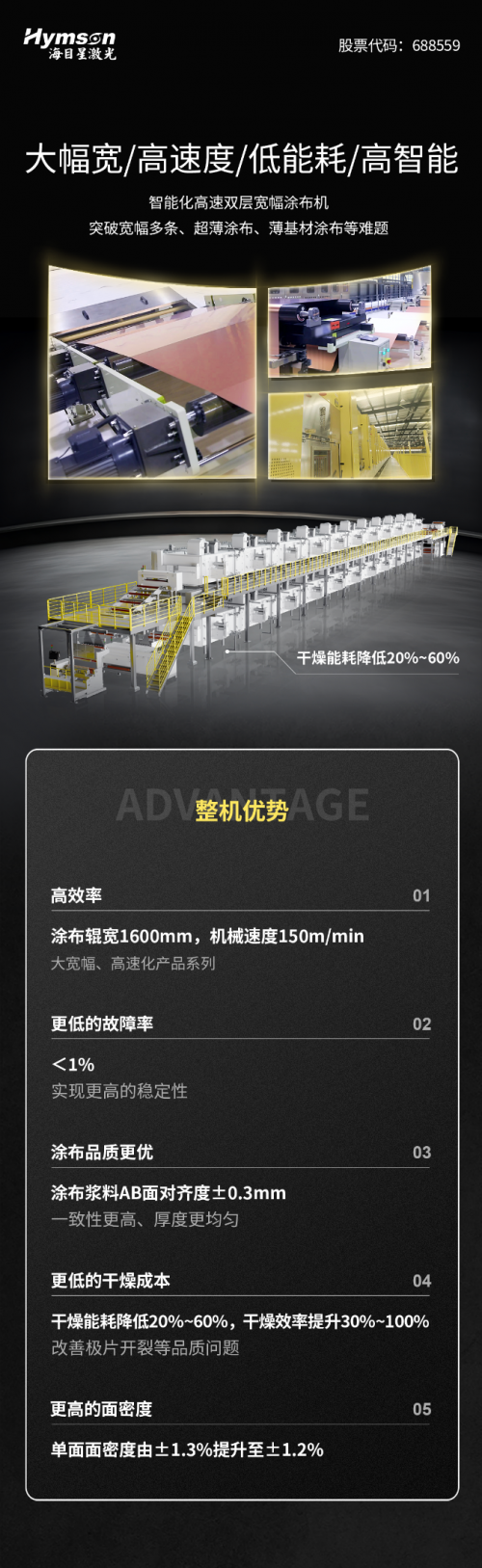

海目星针对涂布工序依赖人工干预多、智能化和信息化程度低等痛点重磅推出的高智能双层宽幅高速涂布机,具备更精密的工艺制程、更智能的生产过程、更高的生产效率,突破锂电高端产能。

/激光追溯技术120m/min,

实现涂布极片信息化追溯,真正做到“芯”中有数/

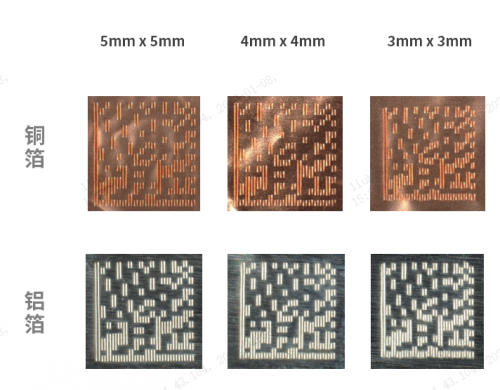

现有电池信息追溯系统只能追踪到电芯,海目星首创激光追溯技术,打通电芯溯源的最后一环,实现信息追溯精细到极片的每个区域。

海目星激光追溯技术是在正极箔材和负极箔材涂布中,通过在箔材区等间距刻蚀指定图码,图码数据关联该区域极片参数、面密度、缺陷信息等,在极耳错位(或电芯拆解)时便可以通过识别二维码读取信息,知晓极片制程数据,对NG进行溯源。该技术效率最高达120m/min、刻蚀扫出率100%,精确、快速,能够存储更多极片信息满足可追溯性要求,为锂电池安全再添一重保障。

激光追溯二维码效果

/新一代智能化烘箱技术

打破涂布烘箱数据管理壁垒/

对于规模级锂电工厂来说,每台设备汇集了上百个风阀,人工调试工作量庞大,且无法监控和反馈风阀开度大小,影响风速过程稳定性和一致性,从而影响产品质量。数据实时传输、控制与现场烘箱设备联动性不高,限制了烘箱自动化程度。

海目星新一代智能化烘箱,采用“新型感应器+智能化算法”,在涂布操作屏上即可管理风阀开度、NMP浓度、烘箱风压、新风温湿度、极片表面温度、极片抖动程度等参数。烘箱数据能够实时准确显示,为品质管控人员提供可靠的曲线数据、报表数据以及报警日历。智能化烘箱完全替代繁琐的人工操作,烘箱监控实时准确,降低烘箱任务错误率,助力客户获得更高的产能。

/全自动面密度、尺寸闭环调节大显身手,

更智能的生产过程/

当前,涂布机朝大宽幅、高速化的方向发展,海目星最大的过辊宽度已达1600mm,机械速度≥150m/min。涂布宽度和速度的提升,增大了横向面密度的调试难度,对人员调试技能的要求也更加严苛。采用涂布面密度及尺寸闭环控制,根据干湿膜面密度与涂布GAP、泵速、模头缝隙调节等闭环进行面密度自调节;根据CCD尺寸检测进行涂布GAP、模头位置调节等闭环进行尺寸自调节。实现涂布面密度COV能力由0.35%提升至0.25%,与手动调节对比,提升电芯的一致性,实现人力降本。

在B面涂膜过程中,B面涂湿膜爬坡处湿膜走带长度长(>10m)穿带、清理不便,易褶皱,环境洁净度管控要求高,管控困难。通过B涂结构更改,减少涂膜走带长度,配置升降平台便于模头、浆料罐转运。湿膜走带长度由10m减少至1m,褶皱减少,环境管控、穿带更便利,同时改善正极融胶。

/全自动双工位转塔,尾料自动化检测

提速降本,双重功效/

在收放卷单元,通过双工位转塔、箔材边自动对齐、尾料残余量检测技术等,满足不停机自动换卷。可兼容AGV自动上卸料,实现物料运转、装卸、更换的完全无人化作业。通过放卷尾料残留自动检测,无需来料尾标标识,每卷箔材减少100m左右残留报废,箔材利用率高,相比原来尾料报废量减少75%。

此外,为提升监控设备状态、保障涂布品质,开发涂布上位机软件,进行工艺参数的采集、分析,关键质量参数在线SPC监控、异常产品处理等。

在新能源能行业降本、降低人工依赖,推动智能化和规模化生产的大背景下,客户需要的是更高性价比、更满足需求的设备。

伴随着效率、精度、智能化水平的进一步提升,海目星高智能双层宽幅高速涂布机已在头部客户端稳定运行。为更好地应对行业痛点,海目星将依托先进的涂布技术实验和仿真平台,不断攻克更多涂布难题,为客户打造高端规模制造的护城河。